Em uma área de 350 hectares, o equivalente a 3,5 milhões de metros quadrados, ou mais de 300 campos de futebol, começa a nascer em Inocência (MS) a maior fábrica de celulose do mundo construída de uma só vez. O investimento de US$ 4,6 bilhões é da Arauco, empresa chilena que promete iniciar as operações no último trimestre de 2027.

No centro desse canteiro de obras gigantesco, uma estaca amarela marca o local onde será instalada a sala de controle da fábrica. Esse espaço será o coração da operação, reunindo operadores especializados e sistemas de alta tecnologia. “É onde você controla tudo”, explica Leonardo Crociati, gerente executivo do Projeto Sucuriú. “É uma sala bem importante, onde a gente investiu na tecnologia. Ficam os operadores, e tudo é controlado remotamente, digital, com câmeras.”

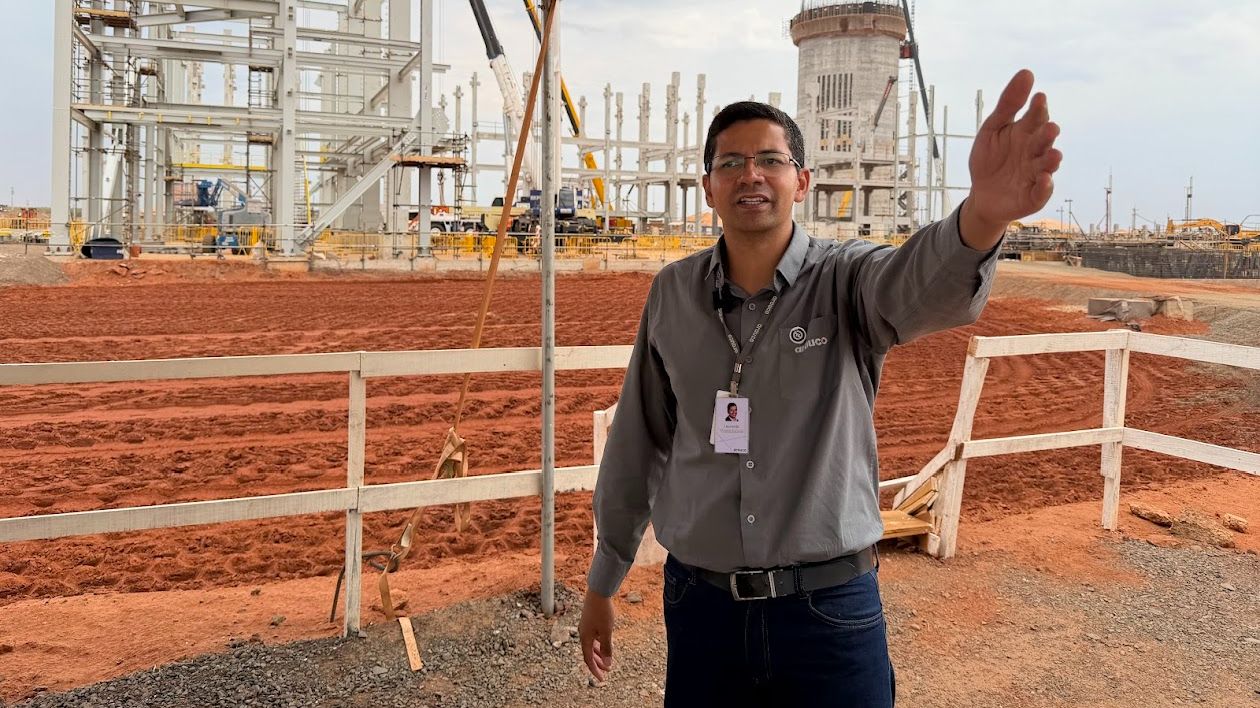

Leonardo Crociati, gerente executivo do Projeto Sucuriú, mostra o local onde será construída a sala de controle da fábrica, um dos pontos mais tecnológicos do empreendimento

Leonardo Crociati, gerente executivo do Projeto Sucuriú, mostra o local onde será construída a sala de controle da fábrica, um dos pontos mais tecnológicos do empreendimentoLeonardo Crociati explica que esse será o cérebro do projeto: uma operação moderna, integrada e automatizada, onde o trabalho dos operadores será apoiado por sistemas inteligentes. Diferente das plantas industriais antigas, com muitos profissionais circulando o tempo todo, a nova fábrica aposta em uma estrutura enxuta e eficiente, aliando tecnologia de ponta e alto desempenho. "A gente buscou a tecnologia mais moderna possível", afirma. "Trabalhamos com altos padrões, buscando uma fábrica digital, com ferramentas que aumentem a produtividade."

Com capacidade para produzir 3,5 milhões de toneladas de celulose por ano, a planta deve gerar até 14 mil empregos diretos e indiretos no pico da construção. Toda a estrutura está sendo planejada para operar com eficiência e continuidade por duas décadas, combinando automação e inteligência industrial com o trabalho qualificado de profissionais que estarão à frente dos processos.

Autoridades e convidados participam do evento em homenagem aos 48 anos de Mato Grosso do Sul e ao avanço das obras do Projeto Sucuriú, em Inocência.

Autoridades e convidados participam do evento em homenagem aos 48 anos de Mato Grosso do Sul e ao avanço das obras do Projeto Sucuriú, em Inocência.Entre os destaques do projeto estão os pipe racks, estruturas metálicas suspensas que ligam diferentes áreas da fábrica. "Se eu quero mandar água da área A pra área B, em vez de enterrar o tubo, eu coloco o tubo aéreo. É muito mais simples", explica Leonardo.

A modernização também aparece nas caldeiras, como a de recuperação, onde ocorre a queima dos sólidos recuperados no processo industrial. "A gente tem que evaporar a água que estava dentro do licor para mandar só os sólidos", diz.

Representante da Arauco durante apresentação oficial do Projeto Sucuriú, destacando a tecnologia, os impactos positivos e o legado da nova fábrica de celulose.

Representante da Arauco durante apresentação oficial do Projeto Sucuriú, destacando a tecnologia, os impactos positivos e o legado da nova fábrica de celulose.Com mais de duas décadas de experiência no setor de papel, celulose e madeira, Leonardo diz que nunca participou de um projeto com tamanho impacto. "O diferencial desse projeto é o cuidado com o meio ambiente, com as pessoas", afirma. "É uma fábrica altamente tecnológica numa cidade muito pequena. É um projeto que deixa um legado positivo."

Estruturas de concreto chamadas pipe racks, por onde passarão as tubulações suspensas que conectam diferentes áreas da fábrica, já estão sendo erguidas no canteiro de obras

Estruturas de concreto chamadas pipe racks, por onde passarão as tubulações suspensas que conectam diferentes áreas da fábrica, já estão sendo erguidas no canteiro de obras